В этом процессе резание осуществляется многорезцовым вращающимся инструментом в форме диска - круглой пилой. В круглопильных станках пила может находиться относительно заготовки в верхнем или нижнем положении (рис. 24).

Диаметр резания D = 2R, мм (он же - главная характеристика инструмента - диаметр пилы), в анализе процесса принимается одинаковым для всех зубьев. Частота вращения пилы п, мин -1 , считается постоянной. Тогда скорость главного движения v, м/с:

В среднем скорость v при пилении круглыми пилами на станках составляет 40...80 (максимум 100... 120) м/с.

Движение подачи придается, как правило, заготовке. Скорость механической подачи v s в станках достигает 100 м/мин и более.

Подачу на один оборот пилы S 0 и на один зуб S z мм, определяют по формулам

где z = πD/t 3 - число зубьев пилы; t 3 - шаг зубьев, мм.

Различают пиление со встречной подачей, когда проекция вектора скорости главного движения v на направление подачи и вектор скорости подачи заготовки v s направлены навстречу друг другу, и с попутной подачей, когда они совпадают по направлению.

При продольном пилении попутная подача используется редко, так как при ней возможно затягивание древесины пилой, что приводит к неравномерной скорости подачи, перегрузке двигателей механизмов главного движения и подачи, т. е. к аварийному положению. Попутная подача часто встречается при поперечном пилении при неподвижной заготовке. На рис. 24, а, б показано пиление со встречной подачей. Изменение направления вектора v будет соответствовать схеме пиления с попутной подачей.

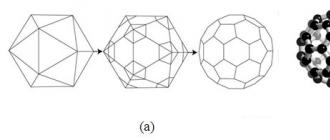

Траектория главного движения - вращения пилы вокруг оси - представляет собой окружность радиуса R, на которой расположены вершины зубьев. Траектория движения подачи заготовки (или оси вращения пилы, если ей придано движение подачи) - прямая линия. Траектория движения резания - перемещения вершины зуба пилы относительно распиливаемой древесины - получается в результате сложения двух одновременно происходящих движений: главного и подачи.

У всех современных круглопильных станков скорость главного движения v во много раз превышает скорость подачи v s , так что вектор скорости резания v e по величине и направлению мало отличается от скорости главного движения. В расчетах их обычно принимают равными, допуская при этом незначительную погрешность. Слой (см. рис. 24, б) срезается по дуге АВ, которую называют дугой контакта зуба с древесиной. Точка А является точкой входа, точка В - точкой выхода зуба из древесины. Средняя точка С делит дугу контакта пополам. Отмеченным точкам соответствуют угол входа φ вх , угол выхода φ вых и средний угол φ ср , которые отсчитывают от нормали к направлению подачи. Величины углов φ вх и φ вых определяются расстоянием h, радиусом пилы R и высотой пропила t (табл. 11).

Таблица 11. Соотношения для вычисления φ вх и φ вых

Угол, соответствующий дуге резания или длине срезаемого слоя, называют углом контакта φ конт:

Текущий угол φ , определяющий положение зуба на дуге резания, нарастает равномерно, пропорционально времени; поэтому можно говорить о среднем угле φ ср , характеризующем режим пиления:

При продольном пилении угол φ ср будет соответствовать среднему углу встречи главной режущей кромки зуба с волокнами древесины:

Длина срезаемого слоя / вычисляется как длина дуги контакта

где φ конт измеряется в градусах.

В процессе подачи два соседних зуба формируют разные поверхности дна пропила: один зуб - поверхность со следом 1- 1 ", второй - поверхность со следом 2-2". Расстояние между этими поверхностями по направлению подачи равно S z . Расстояние по нормали - кинематическая толщина слоя а - различно (рис. 24, в). Текущее значение кинематической толщины срезаемого слоя вычисляют по формуле

Частные значения толщины слоя:

в точке входа

в точке выхода

в середине дуги резания (серединная толщина)

Средняя толщина вычисляется путем деления площади боковой поверхности слоя f c б на длину:

Формулы (109), (110) дают несколько различные результаты, однако с достаточной для практики точностью можно приравнять среднюю по длине дуги резания и среднюю по площади боковой поверхности толщину стружки:

В сечении, проходящем через ось вращения пилы (поперечном), геометрия срезаемого слоя, как отмечалось ранее, зависит от способов уширения пропила: средняя толщина слоя по сечению в середине дуги контакта

Ширина слоя также зависит от способа уширения пропила:

При продольном пилении главная (короткая) режущая кромка зуба перерезает волокна древесины и формирует дно пропила, а боковые режущие кромки участвуют в формировании стенок пропила. Такое распределение функций предопределяет требования к геометрии зубьев пилы для продольного распиливания: короткая режущая кромка должна быть выдвинута вперед по ходу вращения относительно передней поверхности за счет положительного угла γ . При этом волокна будут перерезаны прежде, чем они начнут отделяться передней поверхностью, благодаря чему предотвращается неорганизованный вырыв волокон.

При повышенных требованиях к качеству поверхности пропила у боковых режущих кромок должен быть создан положительный передний угол за счет косой заточки по передней грани (γ бок = φ 1). Так как зубья формируют две стенки пропила, косая заточка должна быть выполнена через зуб: четных зубьев - в одну сторону, нечетных - в другую.

Кинематика процесса пиления предопределяет наличие на поверхности пропила систематических неровностей - рисок, оставляемых зубьями (см. рис. 24, г). Можно рассчитать высоту кинематических неровностей у, например для пилы с разведенными зубьями. Из геометрических соотношений следует, что у= 2аtg λ р , где а - толщина срезаемого слоя; λ р - угол развода.

Могут быть замерены непосредственно на пиле tgλ p = b 1 /h p ; b 1 иh p = 0,5h 3 .

Для оценки шероховатости поверхности по параметру R m max требуется вычислить наибольшее значение кинематических неровностей y max :

Расчеты R m max по формуле (114) дают заниженный результат (иногда в несколько раз). Это объясняется тем, что при пилении на станке на шероховатость поверхности пропила оказывают дополнительное влияние неточности уширения зубьев, контакт с зубьями нерабочей зоны пилы, упругое восстановление волокон древесины и упругий отгиб зубьев, затупление режущих кромок и вершин зубьев, трение стружек о стенки пропила, биение диска пилы в радиальном и поперечном направлениях, вибрация пилы, смещение заготовки во время распиливания и многие другие причины.

Достаточно точный прогноз ожидаемой шероховатости поверхности пропила можно получить на основании опытных данных, в которых высота неровностей R m max связана с важнейшими исходными условиями пиления: наибольшей толщиной срезаемого слоя (через параметры S z и φ вых ) и способом уширения пропила.

В табл. 12 и 13 приведены допустимые подачи на зуб, обеспечивающие заданную шероховатость поверхности.

Таблица 12. Максимальная подача на зуб, мм, при различной заданной шероховатости поверхности пропила для продольного пиления круглыми пилами

| Высота неровностей R mm ах, мкм, не более | Разведенные зубья | Плющеные зубья | Зубья с радиальным поднутрением (строгальные) | ||||

| при угле выхода φ вых, ° | |||||||

| 20 ...50 | 60...70 | 20 ...50 | 60...70 | 20...50 | 60... 70 | ||

| 1,2 | 1,2 | 1,8 | 1,5 | - | - | ||

| 1,0 | 0,8 | 1,5 | 1,2 | - | - | ||

| 0,8 | 0,5 | 1,2 | 0,75 | - | - | ||

| 0,3 | 0,1 | 0,45 | 0,15 | - | - | ||

| 0,1 | 0,1 | 0,15 | 0,15 | - | 0,3 | ||

| од | - | 0,15 | - | 0,3 | 0,15 | ||

| - | - | - | - | 0,15 | 0,07 | ||

| - | - | - | - | 0,07 | - | ||

Таблица 13. Максимальная подача на зуб, мм, при различной заданной шероховатости поверхности пропила для поперечного пиления круглыми пилами

Примечание: Средние производственные условия резания, зубья острые.

При поперечном пилении (рис. 25) условия работы режущих кромок иные, чем при продольном: перерезает волокна и формирует стенку пропила боковая кромка, а короткая режущая кромка и передняя поверхность скалывают перерезанные волокна, формируя дно пропила.

Это определяет следующие требования к геометрии зубьев. Боковая кромка должна перерезать волокна прежде, чем в контакт с ними вступит передняя поверхность. Для этого она должна быть выдвинута вперед по ходу пилы относительно короткой кромки за счет отрицательного (или нулевого) контурного переднего угла (γ ≤ 0°) и иметь положительный передний угол γ бок за счет косой заточки. Обычно косая заточка выполняется по передней и задней поверхностям зуба.

Как правило, для размещения стружки во впадинах зубьев не требуется ограничение скорости подачи, вычисленной из условия обеспечения необходимой шероховатости (см. табл. 13). Для продольного пиления коэффициент напряженности впадины σ = 2... 3, а для поперечного σ = 20... 30 из-за малых подач на зуб. Это означает, что условия размещения во впадинах и транспортировки стружек из пропила остаются нормальными.

В практических расчетах энергозатрат на процесс пиления при проектировании привода круглопильных станков, определении силовых воздействий на инструмент и элементы станка вычисляют среднюю цикловую касательную силу.

Средняя цикловая касательная сила - это условная постоянная касательная сила F x ц, которая, действуя на пути, равном длине окружности пилы 2 πR (один оборот - цикл главного движения), совершает ту же работу, что и средняя касательная сила на зубе F xcp за один оборот пилы:

где z - число зубьев пилы (за один оборот пилы каждый зуб пройдет через пропил, совершая работу, равную F xcp l).

Из равенства следует

где z р e ж - число одновременно режущих зубьев (величина средневзвешенная, не округляемая до целых единиц).

Средняя касательная сила на зубе F xcp - это условная постоянная касательная сила, которая, действуя на пути, равном длине срезаемого слоя l , совершает ту же работу, что и фактическая переменная касательная сила на пути, равном фактической дуге контакта резца с древесиной.

Сила F xcp отнесена к средней точке дуги контакта С (см. рис. 24, б), положение которой определяет угол φ ср . Величину ее рассчитывают по формуле

где F xT - табличное значение касательной силы для процесса продольного пиления круглой пилой, взятое для толщины срезаемого слоя а ср в средней точке дуги контакта, Н/мм (табл. 14); b - ширина срезаемого слоя, мм; а попр - общий поправочный множитель, учитывающий отличие расчетных условий пиления от табличных.

Таблица 14. Табличная касательная сила F xT и удельная работа К т для продольного пиления круглой пилой

| а ср, мм | F x т, Н/мм | К т, Дж/см 3 | а ср, мм | F xT , Н/мм | К т, Дж/см 3 |

| 0,10 | 9,5 | 0,50 | 23,8 | 47,5 | |

| 0,15 | 12,0 | 0,60 | 26,4 | 44,0 | |

| 0,20 | 14,2 | 0,80 | 31,2 | 39,0 | |

| 0,25 | 16,0 | 1,00 | 36,0 | 36,0 | |

| 0,30 | 18,0 | 1,20 | 40,8 | 34,0 | |

| 0,35 | 19,3 | 1,40 | 44,8 | 32,0 | |

| 0,40 | 21,0 | 52,5 | 1,60 | 48,8 | 30,5 |

| 0,45 | 22,5 | 50,0 | 2,00 | 56,0 | 28,0 |

Примечание: Сосна, W = 10... 15 %; t = 50 мм, φ в = 60°; V = 40 м/с; зубья острые; δ = 60°.

Максимальная касательная сила

где а тах = а вых - максимальная толщина слоя (вблизи точки выхода); а ср - средняя толщина слоя.

Максимальная нормальная сила

По средней цикловой силе вычисляют мощность резания Р р, Вт:

Мощность резания может быть вычислена также по объемной формуле

где К Т - табличное значение удельной работы продольного пиления круглой пилой (см. табл. 14), Дж/см 3 ; а попр - общий поправочный множитель, учитывающий отличие расчетных условий от табличных.

Наибольшую скорость подачи v s (р) , допустимую по условию полного использования заданной мощности резания Р р, рассчитывают по преобразованной объемной формуле

По табл. 14 находят значение средней толщины срезаемого слоя а ср, соответствующее вычисленной табличной силе F XT . Затем по а ср последовательно в соответствии с формулами (112), (111), (101) определяют а серед , S z . v s .

При поперечном резании расчет сил резания сложнее. Средняя карательная сила на зубе F xcp исчисляется через табличную касательную силу F XT (табл. 15), отнесенную к единице ширины пропила, а не фактического срезаемого слоя и выбираемую в зависимости от кинематической, а не средней по сечению толщины стружки на середине дуги контакта:

В этой же таблице приведены табличные значения удельной работы поперечного пиления К Т.

Таблица 15. Табличная касательная сила F Т и удельная работа К Т для поперечного пиления древесины круглой пилой

| а серед = S z sin j ср мм | F xT , Н/мм, для ширины пропила В пр , мм | К т, Дж/см 3 , для ширины пропила B пр , мм | ||||||

| 1,5 | 2,5 | 3,5 | 5,0 | 1,5 | 2,5 | 3,5 | 5,0 | |

| 0,01 | 1,25 | 1,05 | 0,90 | 0,75 | ||||

| 0,02 | 2,14 | 1,84 | 1,56 | 1,24 | ||||

| 0,03 | 2,94 | 2,52 | 2,10 | 1,65 | ||||

| 0,04 | 3,76 | 3,16 | 2,60 | 1,96 | ||||

| 0,05 | 4,50 | 3,75 | 3,05 | 2,25 | ||||

| 0,075 | 6,45 | 5,25 | 4,15 | 2,85 | ||||

| 0,10 | 8,30 | 6,70 | 5,20 | 3,50 | ||||

| 0,15 | 12,30 | 9,60 | 7,50 | 4,95 | ||||

| 0,20 | 16,20 | 12,20 | 9,80 | 6,40 |

Примечание: Сосна, W = 15%, зубья острые.

Особенности пиления древесных материалов. Для пиления древесно-стружечных плит общий характер зависимости касательной и нормальной сил резания и шероховатости обработанной поверхности от средней толщины срезаемого слоя остается тем же, что и для пиления древесины. В табл. 16 приведены ориентировочные данные по пилению ДСтП круглой пилой.

Таблица 16. Табличная касательная сила F xr и удельная работа К Т для пиления древесно-стружечной плиты круглой пилой

| а ср , мм | F xr , Н/мм, при плотности плиты, кг/м 3 | К Т, Дж/см 3 , при плотности плиты, кг/м 3 | ||||

| 0,2 | 1,6 | 2,5 | 3,3 | 78,6 | 123,0 | 167,0 |

| 0,4 | 2,2 | 3,4 | 4,7 | 54,4 | 85,0 | 117,0 |

| 0,6 | 2,6 | 4,1 | 5,6 | 43,5 | 68,0 | 92,5 |

| 0,8 | 3,0 | 4,6 | 6,3 | 37,1 | 58,0 | 78,9 |

| 1,0 | 3,4 | 5,3 | 7,2 | 33,9 | 53,0 | 72,0 |

| 1,2 | 3,9 | 6,1 | 8,3 | 32,7 | 51,0 | 69,4 |

| 1,4 | 4,5 | 7,1 | 9,6 | 32,4 | 50,6 | 68,9 |

| 1,6 | 5,2 | 8,1 | 11,0 | 32,2 | 50,4 | 68,5 |

| 1,8 | 5,8 | 9,0 | 12,3 | 32,1 | 50,2 | 68,2 |

| 2,0 | 6,4 | 10,0 | 13,6 | 32,0 | 50,0 | 68,0 |

| 2,2 | 7,0 | 11,0 | 14,9 | 31,9 | 49,8 | 67,8 |

Примечание: Количество связующего 8 %, зубья острые, v = 40 м/с, В пр = 3 мм, В = 1,7 мм, φ ср = 35 0 .

Качество распиливания ДСтП характеризуется величиной сколов на кромке (измеряется по пласти плиты в направлении, перпендикулярном плоскости пропила) и шероховатостью поверхности пропила (главным образом величиной неровностей разрушения и ворсистостью).

Сколы являются следствием отслоения поверхностных частиц плиты под силовым воздействием зубьев на входе в материал или на выходе из него. Величина сколов может быть сведена к минимуму за счет правильного выбора геометрии зубьев пилы (переднего угла и угла косой заточки), обеспечения надлежащего подпора по пласти плиты вблизи кромки пропила, исключения возможности работы затупленным инструментом. Шероховатость поверхности пропила в значительной мере зависит от средней толщины срезаемого слоя (подачи на резец). При этом показатели шероховатости ухудшаются с уменьшением плотности плит и содержания связующего.

Для получения удовлетворительного качества поверхности пропила рекомендуются следующие подачи на зуб пилы: 0,03... 0,05 мм для плит плотностью 700 кг/м 3 и с содержанием связующего менее 8 %; 0,05...0,1 мм для плит плотностью 900 кг/м 3 и с содержанием связующего 8... 12 %; 0,15...0,25 мм для плит плотностью свыше 900 кг/м 3 и с содержанием связующего свыше 12 %.

При пилении ДСтП, облицованных декоративным пластиком, предъявляются повышенные требования в отношении сколов по поверхности облицовки. Определены условия чистового пиления, при которых длина сколов не превышает 50 мкм: пила минимального диаметра с

зубьями, оснащенными пластинами твердого сплава, γ

= -10°, α

= 15°, β

= 70°, φ бок

< 13 мкм, v=

= 40... 50 м/с, S z < 0,03 мм. ДСтП, облицованные шпоном, можно распиливать поперек волокон облицовки теми же пилами при несколько большей подаче на зуб: S z ≤ 0,05 мм.

Наиболее часто пилением обрабатывают древесный слоистый пластик ДСП-Б, в котором через каждые 1...2 параллельных слоя шпона один слой расположен под углом 90° к ним.

Структура пластика (рис. 26) предопределяет использование следующих видов пиления: поперек волокон 5 и вдоль волокон в направлении прессования 3, перпендикулярно направлению прессования 1, параллельно клеевым слоям 4 и вдоль волокон с перерезанием их в торец 2. Величина удельной работы и рекомендуемые параметры пиления ДСП круглой пилой приведены в табл. 17 и 18.

Таблица 17 Удельная работа пиления ДСП круглой пилой

По виду боковых поверхностей пильного диска (по форме поперечного сечения) различают плоские, конические и строгальные (с поднутрением боковых поверхностей) круглые пилы.

Плоские пилы. Конструктивные характеристики пил регламентируются ГОСТ 980 - 80 «Пилы круглые плоские для распиловки древесины» и ГОСТ 9769-79 «Пилы дисковые дереворежущие с пластинками из твердого сплава».

Пилы для распиловки древесины (рис. 27) изготавливают из стали 9ХФ двух типов: А - для продольной распиловки, Б - для поперечной. При использовании пил в различных деревообрабатывающих производствах требуется большое разнообразие их типоразмеров. Диаметр пил колеблется в пределах 125... 1600 мм, толщина диска 1,0... 5,5 мм, число зубьев 24... 72 у пил типа А и 60... 120 у пил типа Б. Углы зубьев установлены с учетом условий работы главного (короткого) и боковых лезвий зуба при продольном и поперечном пилении.

Пилы типа А (см. рис. 27, б) для продольного распиливания выпускаются в двух исполнениях: исполнение 1 - с ломано-линейной задней поверхностью зубьев и исполнение 2- с прямолинейной задней поверхностью зубьев. Пилы типа А исполнения 2 диаметром 125...250 мм с увеличенным числом зубьев применяют в основном в электрифицированном ручном инструменте, на бытовых деревообрабатывающих и фрезерных станках.

Пилы типа В (см. рис. 27, б) для поперечного распиливания также имеют два исполнения: исполнение 3 - с передним углом, равным нулю, и исполнение 4- с отрицательным передним углом. Пилы исполнения 3 применяют на круглопильных станках с нижним расположением шпинделя, исполнения 4 - на станках с верхним расположением шпинделя относительно распиливаемого материала.

Углы зубьев круглых плоских пил, °

Нормальная устойчивая работа круглой пилы возможна только в случае правильного выбора диаметра и толщины диска, а также диаметра шайбы, закрепляющей пилу на шпинделе станка. Наименьший диаметр D min , мм, пильного диска определяется толщиной распиливаемого материала и диаметром фланца для закрепления пилы на шпинделе станка (для пил с расположением шпинделя над и под распиливаемым материалом соответственно) по соотношениям

где t - высота пропила, мм; d ф - диаметр зажимного фланца, мм; h 3 - наименьший выход пилы из пропила, примерно равный высоте зуба пилы, мм; h - наименьшее расстояние от оси пилы до стола станка, мм.

Начальный диаметр диска D = D min + 2Δ, где Δ - запас по радиусу на износ, мм (Δ ≈ 25 мм).

Толщина пильного диска, мм, выбирается в зависимости от диаметра:

Прочие размеры профилей зубьев вычисляют по формулам: шаг зубьев t 3 , мм, при толщине диска b, мм:

высота зуба h 3 , мм:

Число зубьев z, шт.:

Радиус впадины r , мм:

Изготавливают круглые пилы из инструментальной легированной стали 9ХФ, HRC 3 40... 45 в соответствии с требованиями стандарта по утвержденной технической документации.

Плоские пилы с пластинками из твердого сплава. Эти пилы (рис. 28) применяют для распиловки древесных материалов (ДСтП, ДВП, клееной древесины), а также цельной древесины (ГОСТ 9769-79).

Режущие пластины зубьев пилы изготавливают из металлокерамического сплава карбида вольфрама и кобальта ВК6, ВК15, а корпус пилы - из инструментальной легированной стали 50ХФА или 9ХФ, HRC 3 40...45. По технологическому назначению пилы подразделяются на три типа (табл. 19).

Таблица 19. Размеры и углы зубьев дисковых плоских пил с пластинками из твердого сплава (см. рис. 28)

| Параметры пилы | Типы пил | ||

| 1 - для распиловки ДСтП, фанеры, ДВП, листового пластика и клееной древесины | 2 - для продольной распиловки цельной и клееной древесины | 3 - для распиловки облицованных щитов поперек волокон | |

| Диаметр D, мм Номинальная ширина пропила В пр, мм | 160...400 2,8...4,1 | 160...450 2,8...4,3 | 320...400 3,0...4,5 |

| Диаметр посадочного | |||

| отверстия d, мм | 32...50 | 32... 80 | |

| Число зубьев z Угол, °: | 24...72 | 16...56 | 56...96 |

| передний γ | 10; 5; 0 | 20; 10 | 20; 10 |

| заточки β | 65; 70; 75 | 55; 65 | 55; 65 |

| задний α | |||

| резания δ | 80; 85; 90 | 70; 80 | 70; 80 |

| косой заточки φ |

Пилы круглые (дисковые) конические. Конические пилы (рис. 29, а) применяют для ребровой распиловки пиломатериалов на тонкие дощечки в целях уменьшения отходов древесины в опилки (ширина пропила почти вдвое меньше, чем при пилении плоскими пилами). Толщина отпиливаемых дощечек не должна превышать 12... 18 мм, иначе пила не сможет отгибать их в сторону и произойдет заклинивание ее в пропиле. Для несимметричной распиловки используют односторонние конические пилы (лево- и правоконические), для симметричной распиловки - двусторонние.

Размеры односторонних конических пил: диаметр 500... 800 мм, толщина центральной части диска 3,4...4,4 мм, толщина зубьев 1,0...1,4 мм, число зубьев 100; диаметр посадочного отверстия 50 мм. Зубья пил имеют передний угол 25°, угол заточки 40°. Материал пил - сталь 9ХФ, HRC 3 41...46.

Пилы круглые (дисковые) строгальные. У строгальных пил боковые поверхности имеют поднутрение от периферии к центру под углом 0°15’ … 0°45", вследствие чего отпадает необходимость в уширении режущего венца путем развода или плющения зубьев.

Боковые режущие кромки зубьев строгальной пилы, формирующие поверхности пропила, расположены в одной плоскости. Пильный диск с поднутрением отличается устойчивостью в работе, поэтому качество распиловки характеризуется малыми величинами кинематических и вибрационных неровностей. Поверхности пропила по шероховатости приближаются к строганым (отсюда и название пил).

Строгальные пилы применяют для чистовой распиловки сухой древесины влажностью не более 20 % в любом направлении относительно волокон. Размеры пил и профили зубьев стандартизованы (ГОСТ 18479-73). По форме сечения различают пилы одноконусные 4 и двухконусные 5 (рис. 29, б). Последние предусмотрены для продольной 6и поперечной 7 распиловок.

В строгальной пиле масса металла нарастает к периферии диска; при значительных диаметрах диска и большой частоте вращения в диске могут возникать опасные разрывающие напряжения от центробежных сил. Поэтому диаметры этих пил не превышают 400 мм (160...400 мм). Материал пил - сталь 9ХФ или 9Х5ВФ, HRC 3 51... 55.

Виды и размеры пил. В табл. 4 приведены размеры применяемых круглых пил, а также взаимозависимость их диаметров, толщины и количества зубьев.

Толщина круглой пилы составляет от - до - части ее диа-

Метра. Пилы меньшей толщины (гп:) применяют для пиления

oU0 J

Древесины мягких пород, большей толщины (-) -твердых по-

Форма зубьев круглых пил зависит от направления резания и твердости распиливаемой древесины. Для продольного пиления применяют зубья косоугольные с прямой, ломаной (волчий зуб) и выпуклой спинкой; для поперечного пиления - равнобедренные (симметричные), несимметричные и прямоугольные. Профили этих зубьев изображены на рис. 30, данные о профилях приведены в табл. 5. >

|

Таблица 5

|

А - для продольного пиления; б - для поперечного пиления

При разводе вершины зубьев отгибают на 0,Зч-0,5 их высоты. Излом спинки у волчьего зуба делают от вершины на расстоянии, равном 0,4 величины шага. Заточка зубьев у пил для продольного

Пиления - прямая сплошная, у пил для поперечного пиления- косая через-зуб под углом 65-80° к плоскости пилы.

Особым видом круглых пил являются строгальные пилы. Их применяют для получения чистого распила, не требующего строгания.

Толщина строгальной круглой пилы от зубчатого венца к центру на протяжении 2/3 радиуса постепенно уменьшается под углом 8-15°. Поэтому зубья пилы не разводят; режущими кромками у зубьев шляются передняя короткая и боковые. Зубья у строгальных шл групповые, или, как говорят, насечены «гребешками» рис. 32). В каждой группе (гребешке) имеется крупный «рабочий» зуб с углом заострения в 45°. Этот зуб и производит >езание древесины. За рабочим зубом расположено от 3 до 10 1елких зубьев с углом заострения в 40°. Форма зубьев у стро - альных пил для продольного и поперечного пиления различная. 3

Промышленностью выпускаются строгальные пилы диаметром от 100 до 650 мм, толщиной у зубчатого венца от 1,7 до 3,8 мм. Строгальные пилы за последние годы получают все большее и большее применение.

Установка и крепление круглых пил. Круглую пилу крепят на рабочем валу при помощи двух зажимных шайб (фланцев), из которых одна обычно вытачивается вместе с валом; ее зажимная плоскость строго перпендикулярна валу. Вторую шайбу затягивают гайкой в сторону, противоположную вращению пилы, для предотвращения ее отвертывания в процессе работы. Диаметр шайб равен примерно "Д-7б диаметра пилы, как показано ниже (размеры в мм):

Диаметр пил: 200 250 300 350 400 450 500 600 700 диаметр шайб: 55 60 70 75 80 85 90 100 105

Шайбы не должны выступать над плоскостью рабочего стола.

Гайка должна быть затянута крепко до отказа. Установленная в станок пила при легком постукивании по ней должна издавать звонкий, чистый звук.

Высота пропила при работе круглой пилой примерно равна 7з" диаметра пилы.

При выборе пилы в зависимости ог толщины предназначенного к распиливанию материала можно руководствоваться следующими соотношениями (размеры в мм):

Толшнна материала: 60 80 100 120 140 160 200 220 240 260 диаметр пилы: 200 250 300 350 400 450 500 600 650 700

Такие соотношения толщины распиливаемого материала и диаметра пилы правильны при прямолинейном надвигании материала на пилу или пилы на материал/ Если же надвигание пилы на материал происходит по дуге, как, например, в маятниковой пиле, диаметр пилы должен быть больше.

Установленную пнлу проверяют «на плоскость» и «на круг», как указано в § 7.

Пильный диск должен быть хорошо отшлифован, не иметь трещин, вьшучин и ожогов. Зубья должны быть остро отточены и равномерно разведены; на них не допускаются заусенцы, зажоги. Зубья станочных пил для продольного раскроя нередко вместо развода расклепывают или расплющивают, т. е. уширяют их концы (вершины) ударами или давлением. Для этого применяют специальные расклепники и плющилки. Расклепку и плющение зубьев в большинстве случаев делают у больших круглых и широких ленточных пил.

При работе хорошо отшлифованным диском уменьшается трение между диском и опилками, попадающими в пропил, поэтому диск меньше нагревается.

В случае сильного нагрева диск может покоробиться. На нем образуются выпучины, которые будут быстро нагреваться, в результате чего происходит местный отпуск стали, возникают так называемые ожоги. Такие ожоги можно определить по их более темному цвету, наложением на пилу линейки или же на ощупь.

Пила с ожогами для работы не пригодна, ее нужно выправить проковкой.

Проковка круглой пилы производится с обеих сторон на наковальне слесарным молотком-ручником. Проковывают части диска, окружающие ожог (выпучину), а не самый ожог. Проковку начинают с участков, наиболее отдаленных от ожога, постепенно приближаясь к нему и постепенно уменьшая силу ударов. Выправленный диск должен быть совершенно ровным.

У круглой пилы часто наблюдается растяжение по зубчатому венцу, вызывающее ослабление растянутых участков. Такая пила не дает прямого пропила, она, как говорят, «зарезает».

Растяжение устраняется р и хт о вко й, т. е. проковкой пилы в средней кольцевой части по направлению от шайб к зубчатому венцу. Этим достигается некоторое удлинение средней кольцевой части пилы. Рихтовку время от времени повторяют. Делают рихтовку на строганой чугунной плите ручником, подбираемым по весу"из расчета 1 кг на 300 мм диаметра пилы.

Если пила имеет только одну небольшую трещинку, то в случаях, когда заменить ее вполне исправной пилой невозможно, в конце трещины просверливают небольшое отверстие; этим предупреждают увеличение трещины в длину - такой пилой можно продолжать работу. Однако подобная мера всегда является вынужденной, временной, прибегать к ней постоянно нельзя.

Круглопильные станки промышленность выпускает с выбалан - ;ированными вращающимися частями. Выбалансированы и пилы. Эднако в дальнейшем выбалансированность может нарушаться зследствие стачивания пил, по причине замены некоторых дета - 1ей станка (рабочего вала, шайб, гаек).

Выбалансированность пил проверяют на параллельных гори - юнтальных балансировочных ножах. Уложенный на ножи рабо - 2 Чий вал с насаженным на него пильным диском повертывают рукой вокруг оси вращения, останавливая его в различных положениях по окружности. Если вал с диском при всех таких остановках остается неподвижным в приданном ему положении, то его считают выбалансированным. Если же вал делает еще какое-то дополнительное вращательное движение, то это говорит о его недостаточной выбалансированности.

Заберите у человечества пилы и прогресс остановится. Это утверждение — не шутка. Без инструмента, способного резать древесину и металл, бетон и камень невозможно функционирование промышленных предприятий и других сфер товарного производства.

В домашнем хозяйстве тоже не удается обойтись без пил. У каждого мужчины, как минимум, имеется одна ножовка, а у хорошего мастера можно найти целый арсенал «зубастых помощников».

Мы рассмотрим самые распространенные виды пил, чтобы получить представление об их рабочих возможностях и особенностях применения.

Все началось с простой ножовки

Именно эта пила является родоначальницей семейства ручного инструмента, предназначенного для обработки древесины. Как только было выплавлен первый слиток железа, у человека возникла мысль выковать из него орудие для обработки земли.

Можно предположить, что вторым после мотыги стал топор. Третьей наверняка стала пила с ручкой, известная нам сегодня под названием ножовка. За столетия, прошедшие с момента ее изобретения она обзавелась многочисленными «братьями и сестрами», выполняющими десятки разных работ.

Принятая классификация делит этот вид ручных пил на две группы:

- Ножовки по дереву;

- Ножовки по металлу.

В зависимости от направления резки ручные пилы по дереву делятся на три категории:

- Для продольного пиления резки;

- Для поперечной резки;

- Универсальные (продольно-поперечные).

Разница между ними состоит в форме режущих зубьев: у инструмента для продольного пиления они наклонены вперед, а у поперечной ножовки — прямые.

Универсальный ножовочный зуб тоже наклонен вперед, но имеет особую заточку. Она позволяет пилить вдоль и поперек волокон.

По назначению ручные пилы делят на несколько видов:

- Классические ножовки (поперечная или продольная резка);

- Выкружные пилы (для прорезания отверстий);

- Шиповые пилы (для нарезки соединительных шипов).

При выборе ручной ножовки немаловажную роль играет не только форма, но размер зубьев.

Различают три вида резцов:

- Мелкий зуб – 2,0-2,5 мм (для высокоточного пиления и резки мелких изделий);

- Средний зуб – 3,0-3,5 мм (для деталей среднего размера);

- Крупный зуб – 4,0-6,0 мм (для грубой резки бруса и бревен).

Международная классификация делит ножовки не по высоте зубьев, а по их количеству, приходящемуся на 1 дюйм режущего полотна. Этот стандарт прижился и у нас, поэтому не удивляйтесь, если увидите на этикетке инструмента буквы PPI или TPI. Цифра, стоящая за ними – число зубьев на один дюйм длины. Чем оно больше, тем мельче зуб (например, PPI 8 или TPI 14).

Сегодня на рынке можно увидеть модернизированный вид ножовок. Их легко отличить по промежуткам, нарезанным в полотне. В результате зубья располагаются группами по 6-7 штук.

Этот инструмент предназначен для резки сырой древесины. Промежутки между зубами нужны для того, чтобы мокрая щепа не забивала пропил и легко удалялась при работе.

Кроме привычных ручных ножовок, пользователям сегодня предлагается электрифицированный вариант инструмента. Мощная электроножовка легко справится с большим объемом работ по раскрою пиломатериала, не слишком утомляя владельца.

Универсальность применения у нее достигается за счет комплектации пилами с разной длиной и шириной полотна и размером зубьев. Это позволяет успешно работать не только по древесине, но также по пластику и металлу. Другое название этого инструмента – сабельная пила.

Основной параметр, характеризующий возможности электроножовок – мощность. Она находится в диапазоне от 400 до 1600 Вт. От нее напрямую зависит глубина распила, которая составляет от 90 мм у бытовых, до 200 мм у профессиональных моделей.

Ручной инструмент для обработки металла не столь разнообразен. Существует всего один вид ручной ножовки, способной резать этот материал. Ее рабочий орган – широкое или узкое полотно с мелкими закаленными зубьями. Его вставляют в лучковый держатель и натягивают с помощью винта.

Дисковые пилы

Идею заменить обратно-поступательное движение режущего полотна круговым можно по-праву назвать революционной. Она возникла после появления электродвигателя и существенно увеличила скорость и производительность работы.

Типичный представитель инструмента, в котором используется данный принцип — дисковая пила. Ее главные преимущества – мобильность и высокая мощность отодвинули на задний план скромные возможности ручной ножовки.

По конструкции дисковые электропилы делятся на редукторные и безредукторные. В первом случае электромотор вращает шестеренчатый редуктор, на валу которого стоит пильный диск. Второй вариант — крепление диска непосредственно на валу ротора электродвигателя. Обе конструкции имеют механизм для регулировки глубины пропила и угла наклона.

Преимуществом редукторных механизмов является возможность выполнения более глубокого пропила. У безредукторных пил два достоинства: меньший вес и доступная цена.

У пассивного они наклонены против хода (отрицательный угол заточки).

Пассивные диски незаменимы при распиливании металла. Активные применяют для обработки древесины. На зубьях диска могут быть нанесены твердосплавные напайки. Они дают возможность резать более жесткие материалы, но отрицательно влияют на чистоту пропила.

Рабочие возможности инструмента зависят от мощности электромотора (от 0,65 до 2,5 КВт). Производители также указывают максимальную глубину реза, который может выполнить с помощью дисковой пилы (от 25 до 85 мм).

Разновидностью данного электроинструмента является циркулярная пила, которая монтируется на неподвижной станине. Такое решение позволяет с высокой точностью резать длинномерный и широкий материал.

Некоторые производители предлагают интересный компромисс – ручные дисковые пилы, которые можно перевернуть и закрепить на столе, превратив в стационарную «циркулярку».

Отвечая на вопрос, какие бывают пилы, нельзя не упомянутьи о торцовочных устройствах. В этом случае дисковую пилу крепят на маятниковом рычаге. В качестве станины используется поворотная плита с транспортирной (угловой) разметкой.

Преимущества торцовочной пилы перед дисковой очевидны: вы можете сделать идеально точный поперечный рез под любым углом. Эта операция особенно важна при стыковке различных деревянных деталей (наличник, плинтус, вагонка, брус).

Цепные пилы

Часто в работе с древесиной важна не чистота и точность реза, а его глубина. Именно эту задачу решает цепная пила – мощное устройство с электрическим или бензиновым мотором, предназначенное для валки леса и резки дров.

У нее есть два основных взаимосвязанных технических параметра:

- Мощность двигателя;

- Длина шины.

Шиной называют две плоские пластины, соединенные между собой с небольшим зазором для установки пильной цепи. На одном конце у нее стоит ведомая звездочка, а с другой имеются вырезы для натяжного механизма.

Мощность цепных пил с электроприводом составляет от 1,5 до 4 кВт. Выбирая устройство для хозяйственных работ на участке лучше остановиться на мощности от 1,5 до 2 кВт при длине пильной шины от 30 до 40 см. Этого вполне хватит не только для санитарной обрезки сада, но и для заготовки дров.

При необходимости таким инструментом можно распустить доску, бревно или брус, хотя высокого качества и точности реза вы не получите.

Различают два подвида цепных электропил:

- С боковым (поперечным) размещением двигателя;

- С продольной установкой мотора.

Первый тип проще по конструкции и дешевле по цене. Зато второй удобнее в работе, хотя и дороже за счет внедрения в конструкцию редуктора.

Главное, что дает владельцу цепная бензопила – автономность. С таким инструментом вы можете отправиться в лес и нарезать там дров. За такой весомый плюс придется заплатить свою цену: бензопилы по конструкции более сложные, чем электрические. Особенно сильно ощущается эта разница при покупке дешевого «но-найм» устройства. Проблемы с запуском, карбюратором, кольцами и свечами – частые спутники такой покупки. Поэтому лучше приобрести более дорогую цепную бензопилу, чем терять деньги при эксплуатации эконом-варианта.

Электролобзик

Дисковые и цепные пилы не могут заменить устройство, в котором используется узкое режущее полотно, перемещаемое вверх и вниз с большой частотой.

Благодаря такому расположению рабочего органа электролобзик позволяет быстро и точно выпиливать криволинейные плоские детали. Фанера, керамика и пластик, OSB и мягкий металл – все это можно резать хорошим лобзиком с качественной пилкой.

Электролобзик

Для каждого материала производители изготавливают специальные пилы, которые отличаются как по наклону зубьев, так и по их частоте.

Например, древесину лучше режет пилка с крупным зубом. С листовым металлом уверенно справится полотно с мелкой зубчатой насечкой. Особых рекомендаций по выбору пил для электролобзика мы не дадим, поскольку производитель на каждой из них указывает рекомендуемый тип материала.

Основные технические параметры электролобзика – мощность двигателя, частота хода пилки и максимальная глубина резки (указывается для разных материалов).

Для бытовых моделей эти параметры находятся в таких пределах:

- Мощность от 400 до 900 Вт.;

- Частота хода (с возможностью плавной регулировки от 0 до 3000 оборотов в минуту);

- Глубина резки (древесина – 45- 80 мм, сталь от 4 до 20 мм).

Полезная опция электролобзика — лазерная указка. Она помогает четко видеть направление реза, когда линия разметки скрыта под слоем опилок. Выбирая электрический лобзик, уделите особое внимание насадке, в которой крепится пилка. Она должна обеспечить максимально надежный зажим. В противном случае пилка будет регулярно выскакивать из ее слабых «объятий».

Логичным развитием конструкции электролобзика стала компактная ленточная пила. Ее рабочий орган – замкнутая стальная лента с зубцами, которую вращает электромотор.

Пилить с ее помощью легче, чем работать электролобзиком, который сильно вибрирует и норовит вырваться из рук. Чистота и точность реза у ленточной пилы идеальны. Это не только снижает количество отходов, но также позволяет получить поверхность распила, которая не нуждается в шлифовке.

Заготовку здесь можно держать двумя руками, что повышает точность операций при вырезании криволинейных элементов.

Основной показатель ленточных пил по дереву — глубина пропила, которая может составлять от 8 до 50 см. Электролобзик и дисковая пила не способны раскроить столь толстый материал.

Остальные характеристики относятся к режущим полотнам.

Здесь выделяют две категории:

- Углеродистые пилы (изготовленные стали С75 и аналогов);

- Легированные пилы из стали D6A (обладают повышенной износостойкостью и сопротивляемостью к знакопеременным нагрузкам).

В зависимости от технологии изготовления и закалки режущих зубьев полотна делят на два вида:

- Пильные ленты с насеченным незакаленным зубом;

- Полотна с нарезанным закаленным зубом.

Достоинства пил первого типа – низкая стоимость и возможность резки древесины с посторонними включениями: гвоздями, камнями, осколками. Таким полотном работают при небольших объемах распиловки (2-4 м3 в сутки) и на минимальной скорости подачи (6-10 метров в минуту).

Главное преимущества пильного полотна с закаленным зубом – высокая износостойкость (в 2 раза выше, чем у пил с незакаленными резцами). Недостатки – высокая стоимость и чувствительность к посторонним включениям.

Остальные параметры ленточных пил сводятся в простой перечень:

- Ширина полотна;

- Количество зубьев на 1 дюйм длины (TPI).

Для стандартных работ по распиловке древесины оптимально подходит лента шириной 1/2″. Более узкие полотна (3/8») используют для фигурной резки.

Количество зубьев режущей ленты напрямую влияет на ровность пропила (чем их больше, тем ровнее срез). Грубые пильные полотна (2,3 TPI) использует для резки древесины и бревен толщиной до 200 мм. Для более чистой работы используют пилы с 6 TPI, а для точной резки применяют размер 10-14 TPI. Оптимальный размер, при котором достигается высокая производительность и хорошее качество реза – 8 TPI.

Настольная ленточная пила по металлу по конструкции схожа с устройством для резки древесины. Однако, ее возможности более скромные. Этим инструментом можно выполнить только поперечную резку стального проката (труб, уголка, арматуры, швеллера) под разными углами.

Рабочие инструменты круглопильного станка по дереву - круглые пилы

Пилы с плоским диском наиболее распространены и широко применяются на большинстве круглопильных станков. Для круглопильных станков промышленностью выпускается несколько типов круглых пил, что объясняется их различным технологическим назначением. Круглая пила (рис. 98) состоит из корпуса (тонкого диска) и режущей части (зубчатого венца). По форме диска в поперечном сечении круглые пилы подразделяют на пилы с плоским диском, конические и диски с выборкой (поднутрением). Сталь, используемая для пилы, должна обладать пластичностью, позволяющей штамповку и развод зубьев. Зубья круглых пил с плоским диском могут быть оснащены твердосплавными пластинками или наплавками.

Рис. 98. Конструкции круглых пил: i-общий вид; б-с плоским дном; в-левоконическая; г-правоконическая; д-двустороннеконическая; е-строгальная с двухконусным поднутрением; ж-строгальная с одноконусным поднутрением

Основными конструктивными параметрами круглых пил являются: наружный диаметр Д, диаметр посадочного отверстия d, толщина в, число зубьев z.

Геометрия режущих зубьев круглых пил характеризуется линейными и угловыми параметрами. К линейным параметрам относятся: шаг и высота зубьев, радиус скрупления впадины, длина задней грани.

Шаг зубьев t3 - расстояние между вершинами двух смежных зубьев. Высота зуба h3 - расстояние между вершиной и дном впадины зуба, измеренное по радиусу пилы.

В зависимости от вида пиления, положения пилы и направления вращения выбирается и профиль зубьев круглых пил.

Рис. 99. Круглые плоские пилы для распиловки древесины: а,б-стальные для продольной распиловки; в,г-стальныедля поперечной распиловки; д,е,ж-с пластинками из твердого сплава для распиловки древесных материалов;

Пилы круглые плоские для распиловки древесины изготавливают двух типов: 1 - для продольной распиловки, 2-для поперечной. Плоские пилы типа 1, исполнения 1 (рис. 99 а) применяют для продольной распиловки древесины в круглопильных станках с механизированной подачей, а пилы исполнения 2 (рис. 99 б) преимущественно для станков с ручной подачей и в электрофицированном ручном инструменте.

Пилы типа 2, исполнения 1 (рис. 99 в) применяют для поперечной распиловки древесины в станках с нижним расположением пильного вала, а пилы исполнения 2 (рис. 99 г) - в станках с верхним расположением пильного вала.

Промышленность выпускает большое разнообразие типоразмеров крутых пил. Их диаметр колеблется от 125 до 1500 мм, толщина от 1 до 5,5 мм, число зубьев для пил типа 1 может быть 24, 36,48, 60, 72; у пил типа 2 - 36,60,72, 96 и 120. Диаметр посадочного отверстия 32,50 и 80 мм.

Нормальная устойчивая работа круглой пилы возможна только при правильном выборе диаметра И толщины диска, а также диаметра фланца, закрепляющего пилу на шпинделе станка. Наименьший диаметр (мм) пильного диска вычисляют по формулам:

Для пил с верхним расположением шпинделя

D = 2(H + 0,5d + h);

Для пил с нижним расположением шпинделя

Где Н - высота пропила (мм), d - диаметр зажимного фланца (мм), g - наименьшее расстояние от оси пилы до поверхности стола станка (мм), h - наименьший выход пилы из пропила, примерно равный высоте зуба пилы (мм).

Изготовляют крутые пилы из инструментальной стали 9 X Ф.

Средняя стойкость круглых плоских пил между переточками составляет не менее 90 мин. при распиловке древесины хвойных и мягких лиственных пород и 60 мин при распиловке древесины твердых лиственных пород. Допускаемые предельные отклонения от установленных размеров круглых пил приведены в таблице 22.

Таблица 22. Допускаемые отклонения в размерах круглых пил.

|

Характер отюгоиення |

Диаметр пил (в мм) |

||

|

150 - 350 |

400 - 650 |

700 п более |

|

|

По диаметру |

±3,0 |

±5.0 |

±7,0 |

|

От прямолинейности по стороне диска |

±0,1 |

±0,2 |

±0,3 |

|

По величине тага и высоте зуба |

±0,4 |

±0,6 |

±0,8 |

Отклонения для пил толщиной от 1,2 до 3,4 мм ограничивают величиной ±0,07 мм, а д ля пил толщиной 3,8 мм и более -±0,13 мм. Допускаемая разноутолщенность для пил толщиной от 1,2 мм до 3,4 мм составляет не более ОД мм, а для пил толщиной 3,8 мм и выше - не более 0,15 мм. Центры пилы и отверстия для вала должны совпадать (эксцентриситет допустим не более 0,05 мм) (см. таблицу 23).

Плоские круглые (дисковые) пилы с твердосплавными пластинами - применяют преимущественно для распиловки листовых и плиточных древесных материалов, облицованных плит и щитов, фанеры, клееной и. цельной древесины.

Режущие пластины зубьев пил изготавливают из металлокерамического сплава карбида вольфрама и кобальта ВК 6, ВК15, а корпус пил из стали 50 ХФА или 9 X Ф.

Пилы с твердосплавными пластинами выпускают диаметром Д = 100 - 450 мм; диаметром посадочного отверстия d = 32, 50, 80 или 130 мм; числом зубьев Z = 24, 36, 48, 56, 72. Толщина корпуса пил В = 2 - 2,8 мм, толщина с учетом твердо сплавных пластин В = 2,8 - 4,1 мм.

Пилы изготавливают двух типов: 1 - с наклонной задней поверхностью; 2 - без наклона (см. рис. 99)

Круглые пилы — эта многорезцовый инструмент, имеющий форму диска, сферы или цилиндра. Пиление осуществляется вращательным движением инструмента при поступательном движении обрабатываемого материала или пилы вместе с ее приводом. Вращательное движение характеризуется окружной скоростью, которую условно называют скоростью резания, а поступательное движение — скоростью подачи. Скорость резания в круглопильных станках всегда в несколько раз больше скорости подачи. Осуществление процесса пиления возможно только в том случае, если имеются оба движения.

Для того чтобы круглые пилы могли противостоять воздействию на них сил резания, инерции, нагрева и других, возникающих при пилении, их изготавливают из высококачественных легированных сталей. Размеры пильного диска и зубьев даны в ГОСТах и технических условиях.

Режущая часть круглых пил состоит из зубьев, расположенных по окружности. Форма зубьев и их профиль определяются углами резания и очертаниями задней, передней граней между зубной впадиной.

В зависимости от назначения пил профиль зубьев и их угловые значения бывают разными. По виду пиления круглые пилы разделяются на пилы для продольной, поперечной и смешанной распиловки древесины и древесных материалов. Они отличаются друг от друга профилем зубьев, углами резания и способом заточки зубьев. Классификация круглых пил дана на схеме (рис. 1.1).

Круглые пилы различаются по размерам пильного диска (по внешнему диаметру, форме, профилю его сечения, диаметру центрового отверстия и толщине диска), размерам, числу и профилю зубьев. Поперечное сечение и конструкции различных пил показаны на рис. 1.2.

В производственной практике применяются пилы с плоским диском, имеющим одинаковую толщину по всему сечению, коническим диском, с поднутрением, сферические и цилиндрические. Некоторые зарубежные фирмы выпускают конические пилы с различными сечениями пильного диска (рис. 1.2, б).

Предпринимались попытки применить пилы с иной конструкцией пильного диска: трехслойные, имеющие в середине незакаленный слой металла, а на наружных поверхностях слои из легированной стали высокой твердости (54 – 56 HRC), а также с шумопоглощающим слоем, который находился в небольшом углублении по всей плоскости диска пилы. Из-за сложности эксплуатации они не получили промышленного распространения.

В последние годы наружные поверхности круглых пил стали покрывать тонким слоем антифрикционного материала – тефлона, имеющего пониженный коэффициент трения. Пильный диск нагревается меньше, что улучшает его устойчивость в работе, однако наличие этого слоя усложняет подготовку пильных дисков, и они также не получили широкого распространения.

Передний угол у — это угол между радиусом пилы и передней гранью зуба; угол заострения (3 — угол между передней и задней гранями зуба; задний угол а — угол между задней гранью зуба и касательной к окружности вращения пилы, проведенной из вершины зуба (касательная перпендикулярна радиусу пилы). Угол резания 8 образован передней гранью зуба и касательной к окружности вращения пилы, проведенной из вершины зуба. Угол резания равен сумме угла заострения и заднего угла:

Сумма всех углов резания (переднего, заднего и угла заострения) всегда равна 90°:

γ + β + α = 90°

У пил для продольной распиловки древесины передний угол имеет положительное значение, а угол резания меньше 90° (рис. 1.3, а-в), а у пил для поперечной распиловки передний угол может быть равен нулю и иметь отрицательное значение.

Каждый зуб пилы имеет две боковых (1 -2 и 1′-2′) и одну короткую 1 -1′ режущие кромки (рис 1.3, II). Короткая режущая кромка образована пересечением передней и задней поверхностей зуба и заключена между боковыми плоскостями пилы; боковые — пересечением передней поверхности (1’, 2’, 2′, 1’) с боковыми плоскостями пилы.

Промышленностью выпускаются круглые пилы с плоским диском (стальные, с пластинками из твердого сплава), с поднутрением (строгальные), конические, сферические, цилиндрические. Стальные пилы изготавливают в соответствии с требованиями ГОСТ 980-80 «Пилы круглые плоские для распиловки древесины. Технические условия». В нем насчитывается 232 типоразмера круглых пил, из них 119 для продольной и 113 для поперечной распиловки древесины. Величины напряженного состояния пильных дисков нормированы. В ГОСТ 980-63, 980-69 эти величины были увязаны с наиболее рациональными режимами пиления 40 — 60 м/с, дающими при продольной распиловке древесины наименьшие энергозатраты и наиболее широко применяемые в круглопильных станках. В ГОСТ 980-80 этой увязки нет, что является его существенным недостатком.

Пилы с пластинками из твердого сплава изготавливают в соответствии с ГОСТ 9769-79 «Пилы дисковые с твердосплавными пластинками для обработки древесных материалов. Технические условия». ГОСТ устанавливает 115 типоразмеров пил различного назначения.

У нас круглые пилы изготавливают: с плоскими дисками в соответствии с требованиями ГОСТ 980-80 из стали 9ХФ (по ГОСТ 5950-73); строгальные согласно ГОСТ 1 8479-73 из стали 9ХФ или 9Х5ВФ, с пластинками из твердого сплава согласно ГОСТ 9769-79 из стали 50ХФА (по ГОСТ 1 4959-79) или 9ХФ. Предел прочности на растяжение этих сталей 1350 – 1500 Н/мм 2 .

Отрезные пилы (рис. 1.4) кроме распиливающих (7) имеют два ряда зубьев дробилки (8, 9), которые измельчают отпиленную кромку. В каждом ряду по 12 зубьев. Распиливающие зубья пилы и измельчающие зубья дробилки смонтированы в специальном корпусе (10), крепятся к нему винтами и крышкой. Допустимый дисбаланс не более 50 г х мм. Пилы предварительно испытывают на прочность при частоте вращения не менее 9000 мин -1 ; допустимая эксплуатационная частота вращения не более 6000 мин -1 .

Конструкция подрезной пилы аналогична конструкции отрезной, но в подрезной отсутствуют измельчающие зубья дробилки (рис. 1.5). В этой пиле 24 распиливающих зуба смонтированы в корпусе, закреплены в нем винтами (8) и крышкой (1). Кончики зубьев оснащены искусственными алмазами. Конструкция зубьев обеих пил одинакова. Корпус зуба имеет сложную форму, изготовлен из стали 40Х, а его кончик имеет уширение, к которому серебряным припоем ПСр-40 (ГОСТ 19738-74) припаивается режущий элемент из искусственного алмаза.

Испытания пил показали их высокую износостойкость. Если на подрезной и отрезной операциях пила с пластинками из твердого сплава ВК15 работоспособна 2 – 3 недели, то эти пилы – до 3 месяцев. Правка и проковка из-за отсутствия пильных дисков не требуется. Для обеспечения качественной работы эти пилы требуют тщательной установки всех режущих зубьев и балансировки после завершения сборки. При заточке зубья снимают и затачивают в специальном приспособлении алмазными кругами.

Н.Якунин

профессор, кандидат технических наук,

заслуженный работник лесной промышленности,

почетный академик Российской Академии естественных наук.